GasN2

L’enginyeria del futur al present.

Som experts en gasos per a

diferents aplicacions i sectors.

Els nostres equips

Innovació tecnològica

La passió es fa investigació,

coneixement i ciència.

La innovació tecnològica és per a nosaltres un valor fonamental i irrenunciable, sobretot la que es fonamenta en la qualitat del procés productiu i l’assessorament adequat.

La recerca constant de l’excel·lència en la qualitat i la dedicació als equips són, per tant, els valors i la visió que posem en pràctica i transmetem dia a dia. És per això que el nostre equip de R+D+i treballa diàriament per crear estructures cada cop més sostenibles i amb millors propietats tècniques. Ens centrem en l’estudi de noves fórmules i tecnologies diferents per obtenir productes cada cop millors.

Què ens diferencia

Confien en nosaltres

Nuestra experiencia ha sido fantástica. Una muestra de ello es la satisfacción de nuestros clientes, cuya opinión suele ser la más crítica y objetiva.

Notícies

Producció, distribució i ús de l’oxigen medicinal: garantint la salut i el benestar dels pacients

En els darrers anys, hem presenciat un notable increment en la demanda d'oxigen medicinal a la indústria de la salut. Aquest augment s‟atribueix a diversos factors com l‟envelliment de la població global, l‟augment de malalties [...]

Explorant el món de l’envasament en atmosfera protectora: Una revolució en la conservació d’aliments amb impacte positiu en la sostenibilitat

L'envasament en atmosfera protectora és una tècnica innovadora que està canviant la manera com conservem els nostres aliments. Però, alguna vegada n'has sentit a parlar? Imagina obrir un paquet d'aliments i trobar la indicació "Envasat [...]

GasN2 rep la visita institucional de l’alcaldessa de Sentmenat

La visita s'emmarca en una iniciativa de reconeixement a les empreses, ubicades a Sentmenat, que contribueixen al desenvolupament econòmic, social i sostenible del municipi. Sentmenat, 28 de febrer de 2024 - GasN2 va rebre, dilluns [...]

GasN2 amb el grup Teresa Carles Flaxe & Kale aconsegueix la concessió d’un PERTE amb el projecte FGTH

GasN2 amb el grup Teresa Carles Flaxe & Kale i DELIFACTORY han aconseguit la concessió d'un PERTE (Proyectos estratégicos para la recuperación y transformación económica) amb el projecte From Green to Health (FGTH), que compta [...]

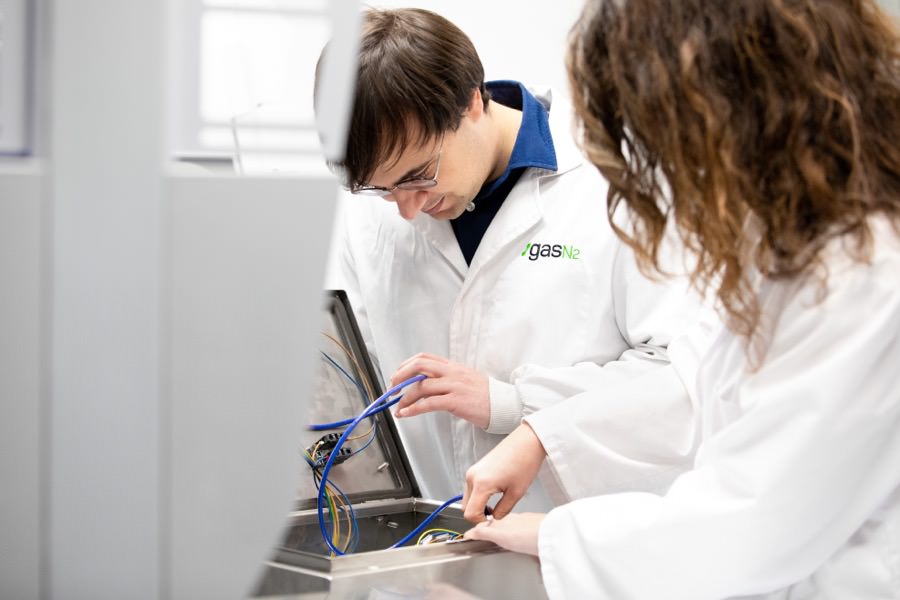

R&D per superar les expectatives

L’equip d’R&D de GasN2 ha estat treballant en un prototip de PLC dissenyat i produït amb tecnologia pròpia. Aquesta placa electrònica, desenvolupada al 100% des de l’equip d’R&D de GasN2, ja ha estat instal·lada i [...]

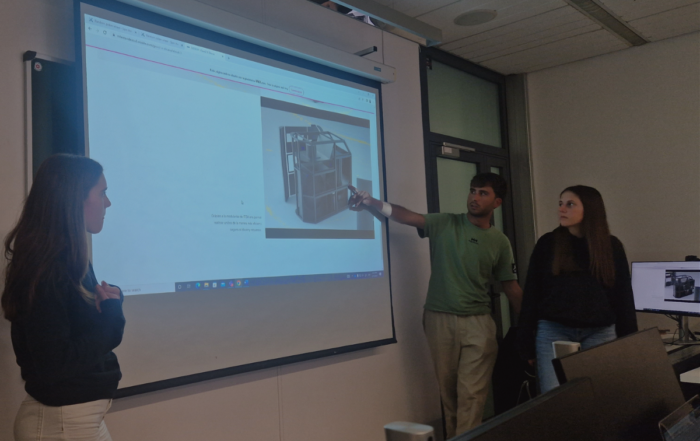

Compromesos amb el desenvolupament del talent jove

Per segon any consecutiu, GasN2 i Elisava col·laboren en un projecte que busca proposar reptes reals als estudiants, que han de buscar solucions concretes i aplicables. El projecte té l’objectiu d’apropar el món acadèmic al [...]